Принципы проектирования импульсного печного вентилятора для удаления золы компанииХэнань «Юйсинь Тяжелое Машиностроение»

2025-06-30

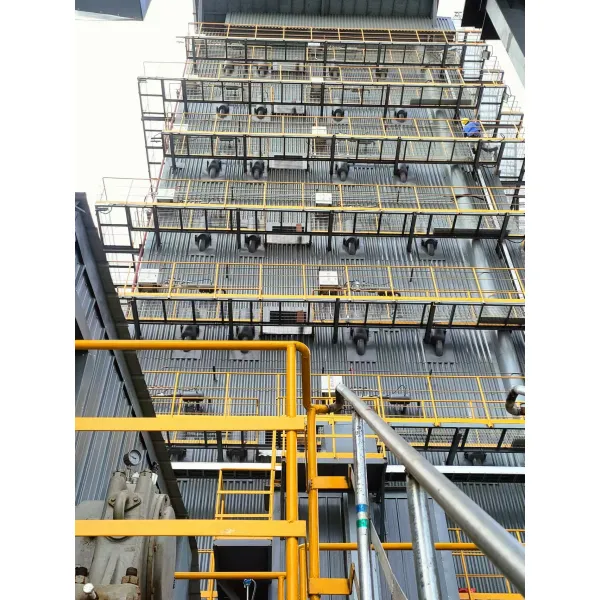

КомпанияХэнань «Юйсинь Тяжелое Машиностроение»неизменно придерживается принципа «служить делу защиты окружающей среды и стремиться к совершенству качества». Ориентируясь на требования клиентов, мы уделяем приоритетное внимание развитию рынка, гарантируем качество и стремимся к удовлетворению потребностей пользователей. Мы посвящаем себя совершенствованию технологий и оборудования интеллектуальных газовых импульсных пепелоудаляющих устройств, воздушных ударно-волновых пепелоудаляющих устройств, импульсных пепелоудаляющих устройств для котлов и других пепелоудаляющих устройств. Заинтересованные стороны могут обратиться к нам за консультацией. Сегодня давайте рассмотрим принципы проектирования импульсных пепелоудаляющих устройств для котлов.

Импульсное оборудование для удаления копоти из котлов представляет собой технологию удаления золы. Оно в основном использует импульсные устройства для сжигания газа, чтобы удалить отложения золы из зон нагрева в задней части котла, в частности, для удаления золы, скопившейся в ротационных воздухонагревателях и электростатических осадителях. Система обеспечивает отличную производительность, высокую экономическую эффективность и высокую надежность работы. Как же тогда спроектировано содержание каждого блока в составе оборудования? Давайте рассмотрим это вместе. Содержание каждого блока импульсного оборудования для удаления копоти из котлов спроектировано следующим образом:

Принципы проектирования: для различных типов котлов и характеристик летучей золы определяются параметры накопления на основе конкретных условий летучей золы. Устанавливаются параметры окружающей среды в соответствии с местами продувки золы котла и оценивается возможность установки на основе условий на месте. Выбираются подходящие типы оборудования, соответствующие требованиям к импульсной энергии при работе котла, что позволяет достичь оптимальной конфигурации. Узел смешивания газа: оснащенный несколькими соленоидными клапанами, обратными клапанами и пламегасителями, этот узел облегчает смешивание горючих газов с воздухом, предотвращая обратный выброс взрывоопасных газов. Это обеспечивает общую безопасность и надежность работы системы продувки золы.

Узел зажигания: основной корпус состоит из герметичного резервуара, в котором размещены высокоэнергетический запальник, конструкция для предотвращения обратного выброса и дренажное устройство. Коэффициент безопасности конструкции установлен на уровне 5-8 раз. В высокоэнергетическом зажигателе используются компоненты авиакосмического класса, которые значительно превосходят по своим характеристикам обычные свечи зажигания. Генератор импульсов: конструкция с открытым контейнером включает в себя внутренний механизм стабилизации потока. Энергия измельчения рассчитана с широким диапазоном регулировки, что облегчает расширение высокоэнергетических газов и концентрированное высвобождение энергии измельчения. Это является основным компонентом процесса измельчения.

Система трубопроводов: эта система в основном состоит из газопроводов, воздухопроводов, трубопроводов для смешанных газов, а также соответствующих клапанов и измерительных приборов. Клапан регулирует соотношение смешивания различных горючих газов и воздуха для достижения оптимального соотношения воздуха и топлива и эффекта. Блок программного управления: программируемые логические контроллеры (ПЛК) и сенсорные экраны используют продукты , обеспечивая надежную работу и широкие возможности расширения. Импульсные сажевыдуватели для котлов являются незаменимыми элементами в нашей повседневной жизни.

Во время работы котла в зоне нагрева часто происходит накопление золы и карбонизация. Коэффициент теплопроводности слоев золы, оседающих на поверхностях теплообмена котла, составляет от 0,0581 до 0,116 Вт/(м²·℃), тогда как коэффициент теплопроводности металлических стенок этих поверхностей составляет от 46,5 до 58,1 Вт/(м²·℃). Таким образом, теплопроводность слоев золы в 500–800 раз ниже, чем теплопроводность стенок металлических труб. Следовательно, даже при незначительном отложении золы дополнительное тепловое сопротивление, создаваемое слоями золы, значительно затрудняет теплопередачу через поверхности теплообмена котла. Это приводит к повышению температуры дымовых газов, снижению теплового КПД котла и ускорению накопления золы на поверхностях нагрева. Впоследствии возникает высокотемпературная и низкотемпературная коррозия, которая часто приводит к утечкам в трубах котла. В тяжелых случаях возникает необходимость в принудительной остановке для очистки или в связи с разрывом труб, что существенно сокращает эксплуатационные циклы.

Хэнань «Юйсинь Тяжелое Машиностроение»всегда рада вашему визиту.